Utilisation de l’imagerie optique des gaz pour se conformer aux réglementations OOOOa : Étude de cas

Les stations de compression de gaz naturel doivent se conformer aux nouvelles réglementations de l’EPA sur l’inspection, appelées Quad OA. L’imagerie optique des gaz offre un moyen efficace et rentable de répondre aux exigences.

En juin 2017, de nouvelles réglementations de l’Agence de protection de l’environnement des États-Unis concernant

la surveillance des stations de compresseur de gaz naturel est entrée en vigueur. Les règles exigent des vérifications trimestrielles d’éventuelles fuites de méthane dans les stations de compression récemment construites ou modifiées depuis septembre 2015. Alors que la principale préoccupation de l’EPA est la réduction des émissions de méthane, un gaz à effet de serre puissant, l’expérience commence à démontrer que des tests réguliers à l’aide de caméras infrarouges (IR) peuvent faire économiser de l’argent aux entreprises et améliorer également la sécurité des travailleurs.

La nouvelle règle s’intitule : « Secteur du pétrole et du gaz naturel : examen des normes d’émission pour les sources nouvelles, reconstruites et modifiées », qui sont classées par l’EPA sous la sous-partie OOOOa selon la norme 40 CFR Part 60, et communément appelée Quad OA. En vertu de la réglementation, les stations de compression disposent de plusieurs options pour effectuer la surveillance requise.

La méthode 21 en est une. Il s’agit d’une technologie plus ancienne qui utilise un « renifleur » pour détecter la présence de gaz d’hydrocarbures et la signaler en parties par million. L’option la plus moderne, et celle désignée par l’EPA comme le « meilleur système de réduction des émissions », est l’imagerie optique des gaz, qui utilise une caméra IR pour identifier les panaches de gaz

qui s’échappent des tuyaux et de l’équipement. L’imagerie optique des gaz utilise le filtrage spectral pour cibler les longueurs d’onde infrarouges absorbées par le gaz, permettant à l’utilisateur de visualiser le gaz invisible autrement.

Une station de compression de gaz naturel est composée de nombreux raccords et joints qui peuvent être des sources de fuites de gaz

Une meilleure technique

L’imagerie optique des gaz présente certains avantages par rapport à la méthode 21. Plus important encore, elle permet aux inspecteurs de voir réellement d’où vient le gaz, de localiser la fuite au niveau, par exemple, d’une vanne ou d’un joint de tuyau, ce qui facilite la recherche et la réparation. La méthode 21 ne rapporte que la concentration de méthane dans l’air à l’endroit où le test est effectué, mais ne peut fournir aucune information sur la vitesse ou la direction dans laquelle le gaz s’écoule, ce qui rend difficile la recherche de la source de la fuite.

L’autre avantage de l’imagerie optique des gaz c’est qu’il s’agit d’une méthode visuelle. Elle permet donc à l’inspecteur d’examiner toute une scène depuis un point d’observation particulier. La méthode 21 nécessite un contact physique avec chaque source de fuite potentielle, chaque joint de tuyauterie et chaque vanne. Certains d’entre eux ne sont pas facilement accessibles, et toucher chaque équipement prend du temps. Si l’inspecteur effectue un travail minutieux, il peut peut-être vérifier 500 composants par jour. Si une station de compression possédait, par exemple, 6 000 composants, il faudrait 12 jours à un seul technicien pour les tester tous. Une caméra d’imagerie optique des gaz, qui s’arrête à divers endroits de l’usine pour examiner une large zone, pourrait effectuer le travail en moins d’une journée.

La caméra ne fournit pas de mesure quantitative de la fuite, bien que la taille d’un panache de gaz donne une idée du volume de gaz. Un opérateur de caméra expérimenté peut fournir une évaluation qualitative de la taille de la fuite (petite, moyenne, grande, très grande) ou même une estimation du taux de fuite, fournissant une couche supplémentaire d’informations pour hiérarchiser les réparations de fuite. Mais si un opérateur de station veut la chiffrer, il peut utiliser le renifleur à la source de la fuite identifiée par la caméra, obtenant ainsi une lecture de pièces par million sans avoir passé autant de temps à rechercher les fuites. Une fois les réparations effectuées, les opérateurs de l’usine peuvent les confirmer

à l’aide d’une autre caméra, ou réaliser un test à la bulle, en plaçant un tensioactif sur la zone qui fuit pour voir s’il y a un gaz qui s’échappe et qui provoque la formation de bulles dans la solution.

Étude de cas

Pour mesurer l’effet de la mise en œuvre de ces nouvelles réglementations, Target Emission Services, un entrepreneur qui effectue des inspections pour la détection et la réparation des fuites dans les stations de compression, a recueilli des données provenant de plusieurs inspections. D’après les résultats, les enquêtes d’imagerie optique des gaz ont non seulement permis aux entreprises de se conformer aux règles de l’EPA, mais elles ont également montré des avantages économiques pour les entreprises. Au cours des quatre trimestres 2017 et du premier trimestre 2018, Target a effectué un total de 224 inspections dans 104 installations détenues par cinq sociétés de compresseurs dans neuf États différents. Il y avait en moyenne 2,4 compresseurs par installation. Chaque événement de surveillance a été effectué par un technicien ayant au moins 1 000 heures d’expérience en imagerie optique des gaz. Ils ont utilisé une caméra FLIR GF320 dotée d’un détecteur d’antimoniure d’indium à filtrage spectral et une résolution de 320 x 240 pixels. La caméra a été utilisée en mode haute sensibilité pour améliorer la détection des fuites.

Fuites de petite à grande ampleur

La gravité d’une fuite est caractérisée par le débit de gaz. Le débit de gaz n’est pas

mesuré par la caméra, mais par un échantillonneur Hi-flow. Un taux inférieur à 0,002832 mètre cubique

par minute (m³/min) est considéré comme de faible gravité, de 0,002832 à 0,01416 m³/min il est moyen,

et au-delà de 0,01416 m³/min il est de gravité élevée. Les inspecteurs ont découvert un total de 1 977

fuites, dont 65 pour cent, soit 1 291 fuites, étaient des fuites de faible gravité, 32 pour cent, soit 630 fuites, étaient des fuites de faible gravité, et 3 pour cent, soit 56 fuites, étaient des fuites de haute gravité. La plus petite fuite découverte ne mesurait que 0,00028323 m³/min, tandis que la plus grande était de 0,2223 m³/min.

Chaque 0,00028323 m³/min de gaz qui s’échappe représente un coût d’environ 1 600 USD par an, de sorte que 0,2223 m³/min représentent une perte de plus de 12 500 USD par an.

Tableau 1. Nombre de fuites moyennes et totales surveillées au cours de cinq trimestres en 2017 et 2018.

Source : Target Emission Services.

Alors que des chiffres comme ceux-là suggèrent que le rendement le plus élevé provient de la découverte et

de la réparation des fuites les plus importantes, il convient de noter que par volume, le grand nombre

de petites fuites correspondait à peu près au nombre le plus faible de fuites importantes, chacune représentant

environ 27 pour cent du gaz perdu, tandis que les fuites moyennes représentaient les 45 pour cent restants.

Les inspections ont révélé en moyenne 19 fuites par installation, neuf fuites par inspection. Le taux de fuite total moyen par établissement était de 0,06796 m³/min.

Économies notables

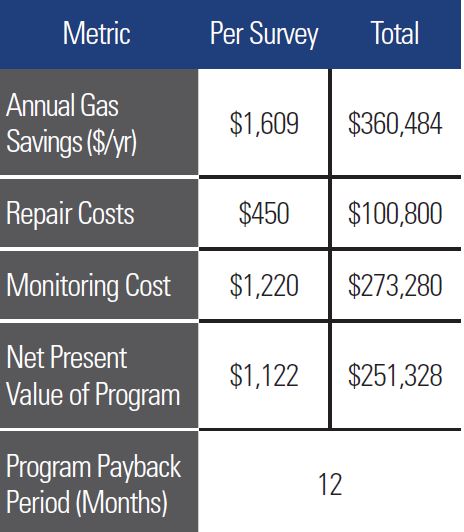

Les avantages économiques étaient clairs. Le coût moyen de surveillance par inspection était de

1 220 $, et les coûts de réparation étaient de 450 $. Cela entraîne une économie annuelle de gaz

de 1 609 $ par an, et la durée de vie moyenne d’une réparation est de deux ans. L’application de la valeur actuelle nette avec une remise de 10 pour cent, une méthode permettant de comparer la valeur actuelle de l’argent dépensé à la valeur qu’il aurait à l’avenir s’il était investi, sur la valeur du gaz économisé, rapporte un bénéfice de 1 122 $ par inspection. (Voir Tableau 1.)

Sur l’ensemble des installations, plus de 360 000 USD de gaz ont été économisés

chaque année, pour un bénéfice net de plus de 251 000 USD. Les entreprises devraient

se conformer aux exigences réglementaires qu’elles aient réalisé ou non des économies,

pour que le quart de million de dollars soit considéré comme une prime.

Sécurité accrue, émissions réduites

Les rendements monétaires ne sont pas le seul avantage du suivi. L’amélioration de la sécurité en est un autre. Parmi toutes les fuites détectées, 22 ont été identifiées comme des risques potentiels pour la sécurité. Sept d’entre elles présentaient des dangers élevés, tandis que trois autres étaient considérées comme extrêmes. Les fuites sont considérées comme dangereuses lorsqu’elles entraînent des concentrations élevées de gaz qui commencent à approcher la limite inférieure d’explosivité, la concentration à laquelle le gaz peut

brûler. Des concentrations élevées peuvent présenter un risque d’incendie ou d’explosion, il est donc extrêmement important de découvrir ces fuites avant qu’elles ne causent un tel problème.

Les fuites peuvent également présenter un danger pour le personnel. Environ 60 pour cent de ces

fuites ont été détectées dans les zones où les opérateurs des installations ou le personnel de maintenance travaillaient. Dans ces installations, on n’était pas au courant de ces fuites, malgré la présence d’un équipement de détection de gaz.

Le dernier avantage concerne les émissions. L’EPA souhaite détecter les fuites afin de réduire la quantité de méthane libérée dans l’atmosphère. La quantité totale de méthane découverte lors de ces inspections était équivalente à 59 000 tonnes métriques de dioxyde de carbone par an.

Amélioration au fil du temps

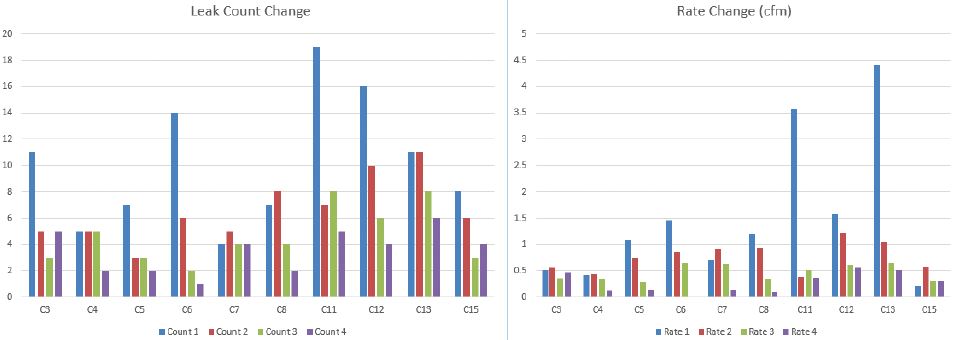

Comme on peut s’y attendre avec un nouveau programme, c’est lors des premières inspections que l’on trouve généralement

le plus grand nombre de fuites, et ce chiffre diminue dans les inspections ultérieures. La variation moyenne

du nombre de fuites entre les inspections était une baisse de 18 pour cent, avec une baisse moyenne de 23 pour cent pour le taux de fuite. Cela pourrait toutefois varier considérablement d’une installation à l’autre. La plus grande augmentation du nombre de fuites entre les inspections était de 1 066 pour cent, et la plus grande augmentation du taux de fuite était de 3 800 pour cent. À l’autre extrême, la plus grande diminution du nombre était de 90 pour cent et la plus grande diminution du taux était de 96,9 pour cent. Seulement 5 pour cent des fuites sont réapparues. (Voir Figure 1.)

Figure 1. Le nombre et le taux de fuites ont généralement diminué entre la première et la quatrième inspection dans les installations de compresseur inspectées. Source : Target Emission Services.

Une grande partie de l’augmentation peut être attribuée au fait que certaines installations ne fonctionnaient pas au moment de l’inspection, souvent parce que la demande de gaz naturel

était plus faible à cette période de l’année. L’inspection ultérieure d’une installation où l’équipement

est en fonctionnement et sous pression aurait naturellement donné un taux de fuites

plus élevé. Un certain nombre de nouvelles fuites pourraient également apparaître après que l’équipement ait été démonté et réassemblé. Sans ces changements de statut opérationnel, les inspections ont généralement permis de constater une diminution des fuites d’une inspection à l’autre. Au moment de la quatrième inspection trimestrielle, pour les installations qui avaient été examinées quatre fois, le taux de fuite avait chuté à un « état stable » ou à un niveau de maintenance.

Les rapports et le suivi des résultats et des réponses sont un aspect important de l’inspection

des fuites. Target a constaté que la grande majorité des fuites qu’elle avait découvertes avaient été réparées dans les 30 jours requis par les réglementations. 10 pour cent ont été réparés immédiatement après la découverte ; cela consistait souvent à resserrer simplement un raccordement. 9 autre pour cent ont été réparés en cinq jours, 21 pour cent en 15 jours et 54 pour cent en 16 à 30 jours. Certains problèmes particulièrement délicats qui ne peuvent pas être résolus dans un délai d’un mois peuvent être répertoriés comme « retard de réparation » (RR). 3 pour cent des fuites ont reçu cette désignation. Seuls 3 pour cent étaient en retard, ni terminées, ni

répertoriées comme RR.

Avantages clairs

Dans l’ensemble, l’étude de cas de Target a révélé des avantages économiques significatifs pour les entreprises grâce à l’utilisation de l’imagerie optique des gaz pour détecter et réparer les fuites, éliminant ainsi le gaspillage de leur gaz. Les autres avantages comprenaient une sécurité accrue pour l’usine et les travailleurs et une réduction des émissions de gaz à effet de serre. Target a découvert que les opérateurs de l’installation étaient réactifs aux réparations nécessaires et que le nombre de fuites qui sont réapparues était négligeable. Les inspections trimestrielles augmentent la probabilité de trouver chaque compresseur en parfait état de fonctionnement, lorsque le plus grand nombre de fuites

est attendu. En bref, l’imagerie optique des gaz permet non seulement aux sociétés de compresseurs de répondre aux exigences réglementaires, mais aussi d’économiser de l’argent et de rendre leurs installations plus sûres.